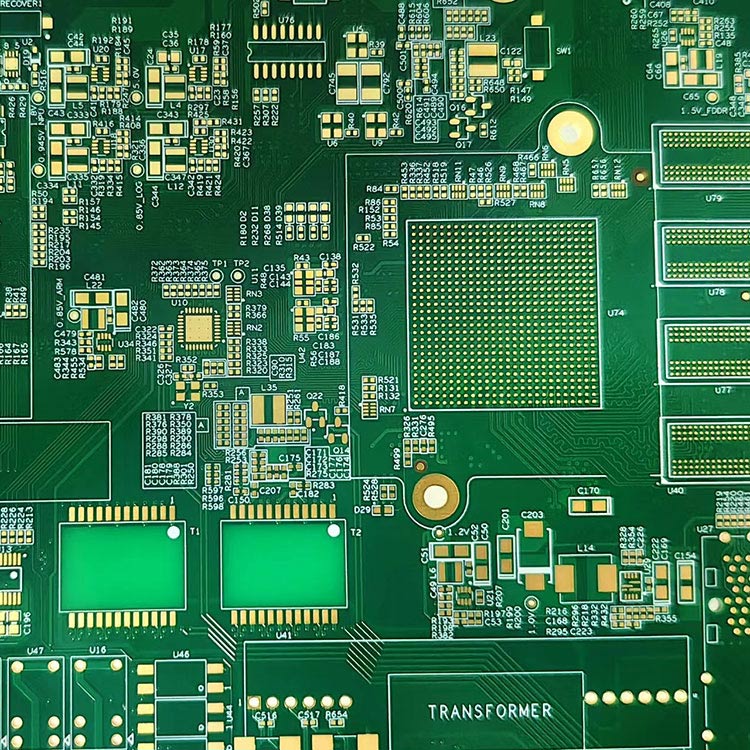

Als „Nervenzentrum“ elektronischer Geräte wirkt sich der Herstellungsgrad von PCBs (Printed Circuit Boards) direkt auf die Leistung und Stabilität der Geräte aus. Angesichts der wachsenden Nachfrage nach „Miniaturisierung, hoher Integration und langer Lebensdauer“ in Bereichen wie Smartphones, Automobilelektronik und industrieller Steuerung,PCB-Herstellung– mit seinen präzisen Prozessen und seiner flexiblen Anpassungsfähigkeit – ist zu einem wichtigen Bindeglied geworden, das die Entwicklung der Elektronikindustrie unterstützt. Seine vier Kernmerkmale stimmen eng mit den Anforderungen der Branche überein.

Die Miniaturisierung elektronischer Geräte hat zu einer kontinuierlichen Reduzierung der Leiterbahnbreiten und Lochdurchmesser von Leiterplatten geführt und macht die hochpräzise Fertigung zu einem zentralen Wettbewerbsvorteil:

Es kommt die Laser Direct Imaging (LDI)-Technologie zum Einsatz, die eine Kontrolle der Linienbreite und des Linienabstands innerhalb von 0,05–0,1 mm ermöglicht – nur 1/3 dessen, was mit herkömmlichen Verfahren erreichbar ist. Dies erfüllt die „High-Density-Verkabelung“-Anforderungen von Smartphones und tragbaren Geräten;

Die Bohrgenauigkeit erreicht ±0,01 mm und ermöglicht die Bearbeitung von Mikro-Sacklöchern kleiner als 0,15 mm. Dadurch können mehr Komponenten auf der begrenzten Fläche einer Leiterplatte integriert werden. Beispielsweise kann eine Smartwatch-Leiterplatte mehrere Module (Kommunikation, Sensorik, Stromversorgung usw.) integrieren und so die Funktionsdichte im Vergleich zu herkömmlichen Leiterplatten um 40 % erhöhen.

PCB-Herstellungumfasst über 20 Kernprozesse, und die prozessübergreifende Zusammenarbeit ist der Schlüssel zur Qualitätssicherung:

Jeder Schritt – vom Substratschneiden und Schaltkreisätzen bis hin zum Drucken der Lötstoppmaske und der Inspektion des fertigen Produkts – erfordert eine präzise Steuerung. Der Ätzprozess verwendet beispielsweise ein automatisiertes Sprühsystem und der Gleichmäßigkeitsfehler beim Ätzen der Schaltung beträgt ≤5 %. Dadurch werden Gerätekurzschlüsse durch ungleichmäßige Schaltungen vermieden;

Die Einführung der automatischen optischen Inspektionstechnologie (AOI) hat eine Erkennungsabdeckungsrate von bis zu 99,8 %, wodurch Fehler wie Linienlücken und Pad-Versatz schnell erkannt und die Fehlerrate des fertigen Produkts auf unter 0,5 % gesenkt werden kann. Es eignet sich für Szenarien mit strengen Zuverlässigkeitsanforderungen wie Automobilelektronik und medizinische Geräte.

Elektronische Geräte in verschiedenen Bereichen stellen deutlich unterschiedliche Anforderungen an die Materialeigenschaften von Leiterplatten, und Hersteller können diese flexibel anpassen:

Hochfrequenzkommunikationsgeräte (z. B. 5G-Basisstationen) verwenden Rogers-Hochfrequenzsubstrate mit einem Stabilitätsfehler der Dielektrizitätskonstanten von ≤ 2 %, wodurch der Signalübertragungsverlust um 30 % reduziert wird.

Leiterplatten für die Automobilelektronik verwenden hochtemperaturbeständige FR-4-Substrate, die Hoch-Tief-Temperaturzyklen von -40℃~125℃ standhalten. Dies erfüllt die Anforderungen von Hochtemperaturumgebungen wie Motorräumen und Ladestationen mit einer Lebensdauer von über 10 Jahren – doppelt so viel wie bei gewöhnlichen Leiterplatten.

Angesichts strengerer Umweltrichtlinien beschleunigt PCB Fabrication den Einsatz umweltfreundlicher Prozesse:

Es werden bleifreie Lötprozesse mit einem Bleigehalt von ≤1000 ppm gefördert, die dem EU-RoHS-Standard entsprechen.

Es werden Abwasserrecyclingsysteme eingerichtet, und die Rückgewinnungsrate des Ätzabwassers liegt bei über 95 %. Außerdem liegen die Schwermetallemissionskonzentrationen 50 % unter den nationalen Grenzwerten. Außerdem werden recycelbare Substrate verwendet, um Industrieabfälle zu reduzieren, was dem Trend der Elektronikindustrie zur „kohlenstoffarmen Fertigung“ entspricht.

| Kernmerkmale | Kernindikatoren | Angepasste Szenarien | Schlüsselwert |

|---|---|---|---|

| Hochpräzise Fertigung | Linienstärke: 0,05–0,1 mm; Bohrgenauigkeit: ±0,01 mm | Smartphones, tragbare Geräte | Hohe Integrationsdichte, reduzierte Gerätegröße |

| Zusammenarbeit mehrerer Prozesse | AOI-Erkennungsrate: 99,8 %; Fehlerrate: ≤0,5 % | Automobilelektronik, medizinische Geräte | Strenge Qualitätskontrolle zur Verbesserung der Gerätezuverlässigkeit |

| Flexible Materialanpassung | Dielektrischer Verlust des Hochfrequenzsubstrats: ≤0,002; Temperaturbeständigkeit: -40~125℃ | 5G-Basisstationen, Kfz-Ladesäulen | Anpassung der Szenarioleistung, Verlängerung der Lebensdauer |

| Grüne Fertigung | Bleigehalt: ≤1000 ppm; Abwasserrückgewinnungsrate: 95 % | Elektronische Geräte in allen Bereichen | Einhaltung von Umweltstandards, Reduzierung der Umweltverschmutzung |

Jetzt,PCB-Herstellungentwickelt sich in Richtung „Intelligenz und Flexibilität“: KI-basierte Systeme zur Prozessparameteroptimierung werden eingeführt, um Ätztemperatur und -druck in Echtzeit anzupassen; Die flexible PCB-Fertigungstechnologie wurde entwickelt, um sich an neue Geräte wie faltbare Smartphones und flexible Sensoren anzupassen. Als „Eckpfeiler“ der Elektronikindustrie wird PCB Fabrication weiterhin die Geräteinnovation durch technologische Upgrades vorantreiben, und dies treibt die qualitativ hochwertige Entwicklung der Elektronikindustrie voran.